當前位置:

上海鼎振儀器設備有限公司 >

產品中心 >

氙燈紫外鹽霧老化試驗箱 > GMW3172鹽霧試驗箱1000L

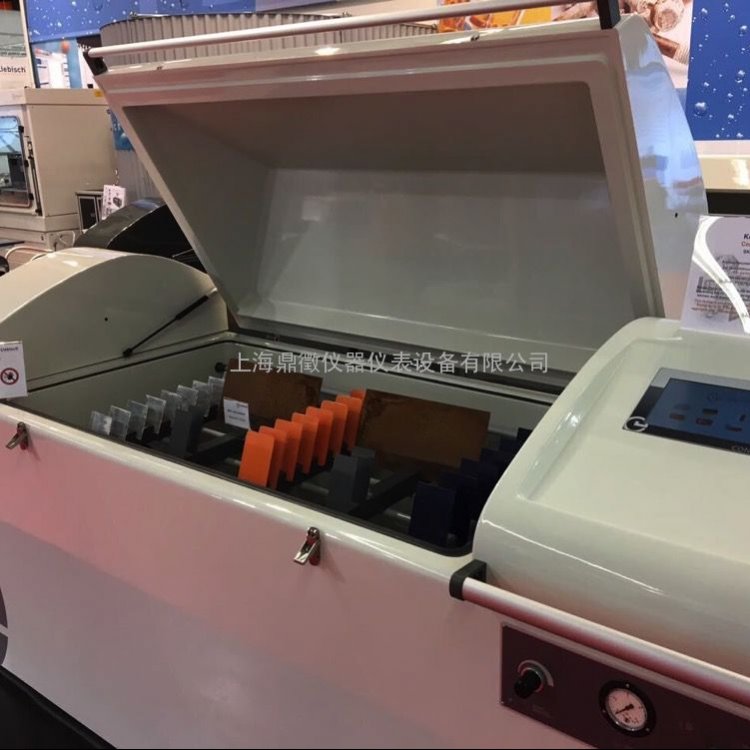

GMW3172鹽霧試驗箱1000L

| 產品型號: |

1000L |

|

|

| 所 在 地: |

上海嘉定區 |

| 更新日期: |

2025-01-15 |

| | 型號:1000L | | 加工定制:否 | | 工作室尺寸:1500x800x800 mm | |

| | 溫度范圍:20-70 ℃ | | 加工定制:否 | | 工作室尺寸:1500x800x800 mm | |

GMW3172鹽霧試驗箱

9.4.7 鹽霧。

目的:本試驗應驗證組件能夠耐受暴露于沿海以及 鹽路濺鹽的鹽霧環境。

適用性:位于車內乘客和行李區的所有組件。

操作類型:1.2/2.1/3.2

監控:組件通電過程中連續監控。

程序:使用的試驗設置依據 IEC 60068-2-52“試驗 Kb,

鹽霧,循環”。試驗和持續時間依據表 38 中規定的組件類型。

操作試驗:

使用的試驗方法依據 IEC 60068-2-52“試驗 Kb,置于 霧級 (0.25...0.5) ml/h (80 cm2) 的環境中 2 小時(組件

通電且操作類型 3.2)。

注意:本試驗是一種測量因鹽霧環境導致功能降級的方法,預期結果是組件功能正常

材料性能退化試驗:

使用的試驗方法依據 IEC 60068-2-52“試驗 Kb, 按照 IEC 60068-2-52 規定的霧級;試驗 Kb,按照 表 38 規定的循環”。

終檢查(完成所有試驗后):

應記錄所有檢查(包括照片)。試驗過后記錄組件的外觀。拆卸組件。對內部損壞的電子元件進行詳細檢查。查看是否存在母材損耗或集中的點蝕。檢查所有密封件的完整性。

標準:功能狀態分類應為 A。不應出現可能導致內部或外部連接丟失的關鍵母材損耗。對于密封組件,不應出現鹽霧侵入的痕跡。

9.4.8鹽霧試驗。

目的:本試驗應驗證組件能夠耐受暴露于沿海以及鹽路濺鹽的鹽霧試驗環境。

適用性:位于車上的所有非內部組件。這包括發動機罩下方、擋風玻璃基部的充氣物內以及車門內(濕區)。

操作類型:1.2/3.2

監控:組件通電過程中連續監控。

組件類型

|

操作試驗

|

材料性能退化試驗

|

| 帶通風口的非密 封組件(IP 防水 代碼 2) |

適用,帶封裝 (模擬車輛裝備,關閉內部風扇) |

不適用

|

| 不帶通風口的非 密封組件(IP 防水代碼 2) |

適用,帶封 裝(模擬車 輛裝備)

|

操作類型1.2 3 個循環。 每個循環包括置于鹽環境 2 小時和濕環境

22 小時。 |

不帶通風口的非密封組件(IP 防

水代碼 3 或 4K) |

適用,帶封裝(模擬車輛裝備)

|

操作類型2.1 6 個循環。

每個循環包括置于鹽環境 8 小時和濕環境 16 小時。 |

| 帶或不帶壓力交 換膜的密封組件 (IP 防水代碼8) |

不適用 |

操作類型3.2 10 個循環。

每個循環包括 置于鹽環境 8 小時和濕環境 16 小時。 |

程序

1 將組件安裝在預定方向(如果可能),并施加如下所述的相應負荷和電壓。應將組件置于距鹽霧試驗噴嘴*佳的距離,以確保鹽霧試驗的劑量和力度足以沖洗掉試驗過程中產生的腐蝕。應對鹽霧試驗進行調整,以針對確定的目標區域(濕

區)創建*大的鹽霧試驗模式(錐形模式)。

2 鹽霧試驗溶液含鹽量應當為 5 %。溶液的 pH 值應

當在 6.5 至 7.2 之間。

3將組件置于溫度為 (+50...+70) °C 的鹽霧試驗箱內 1小時(組件斷電)(操作類型 1.2)。在這一小時內,

不應進行鹽霧試驗。

4 進行 1 小時鹽霧試驗時,關閉箱熱并使組件通電(操作類型 3.2)。鹽霧試驗箱應當為 +35 °C,鹽霧試驗

溶液應當為 Troom。

5 關閉鹽霧試驗并使組件斷電,讓鹽霧試驗箱和組件在Troom 下冷卻 1 小時。這一個小時內,濕度不受控。

6重復第 (3) 至 (5) 步三次,共計 9 小時。

7 使組件通電并在 Troom 下浸泡組件 15 小時。濕度不受控。在這 15 個小時內,不進行鹽霧試驗。

8 應按照表 39 所示,重復第 (3) 至 (7) 步共 24 小時的試驗序列數日。

9 應記錄所有檢查(包括照片)。試驗過后記錄組件的外觀。拆卸組件。對內部損壞的電子元件進行詳細檢查。查看是否存在母材損耗或集中的點蝕。檢查所有密封件的完整性。

表 39:鹽霧試驗試驗要求

| 位置 |

試驗時間 |

| 車門內部濕側(IP 防水代碼 3 或 6K) |

20 天 = 480 小 時 |

| 不直接暴露在鹽霧試驗環境中 的非內部組件(IP 防水代碼 6K 或 8 或 9K) |

30 天 = 720 小 時 |

| 直接暴露在鹽霧試驗環境中的 非內部組件(IP 防水代碼 6K 或 8 或 9K) |

40 天 = 960 小 時 |