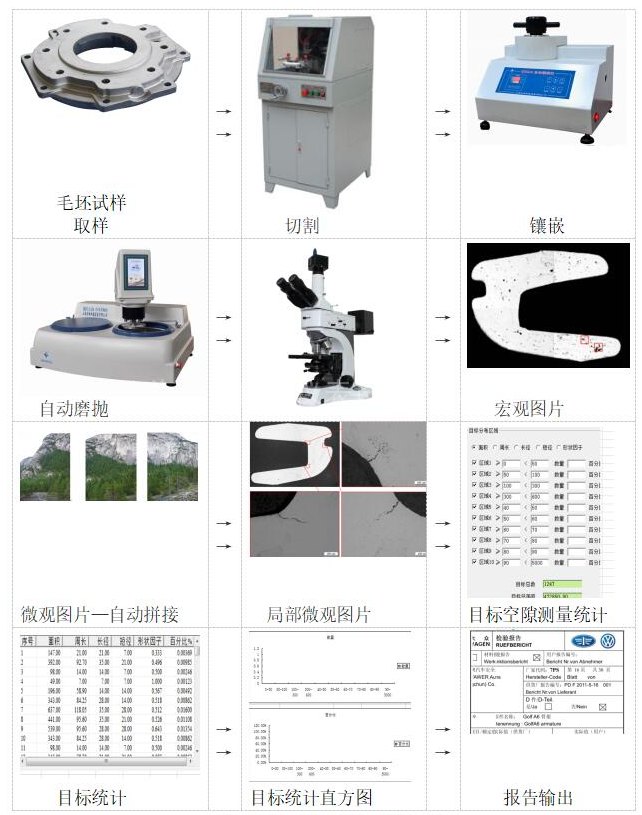

孔隙率分析步驟:

一、取樣(切割機): 采用金相試樣切割機切割下包含待檢測部位的試樣

二、鑲嵌(金相試樣鑲嵌機或者冷鑲嵌): 對于微小試樣,超薄試樣等,為了保護焊接區域的穩定和可靠性,避免制樣過程中造成的變形和沖擊,通過鑲嵌固化的方式,獲得標準規格的尺寸,如Φ30x15mm,并使得后續的手持,或者自動磨拋稱為可能。

鑲嵌分為熱鑲嵌和冷鑲嵌的方式:

1、熱鑲嵌:利用金相試樣鑲嵌機加熱加壓的方式,使得試樣在樹脂中固化,時間短無污染,固化強度高;

2、冷鑲嵌:鑲嵌粉和固化劑共同融合在模具或者夾具中,凝固后獲得固化的試樣,特別適合不能加熱加壓的材料,或者是需要控制方向,分析特定部位的試樣。

三、研磨、預磨、拋光等:拋光機及磨拋機等:

研磨:表面質量特別差的,采用砂輪機,砂輪片,砂輪盤等進行粗處理,

預磨:采用粗細不同目數砂紙,分別進行粗磨、精磨等處理,

拋光:采用拋光織物(帶膠拋光絲絨,精拋絨等)+金剛石噴霧拋光劑等進行粗拋和精拋工作,

四、腐蝕: 部分孔隙率檢測需要適當的腐蝕劑浸蝕,使得空隙更為明顯,截面更為清晰;

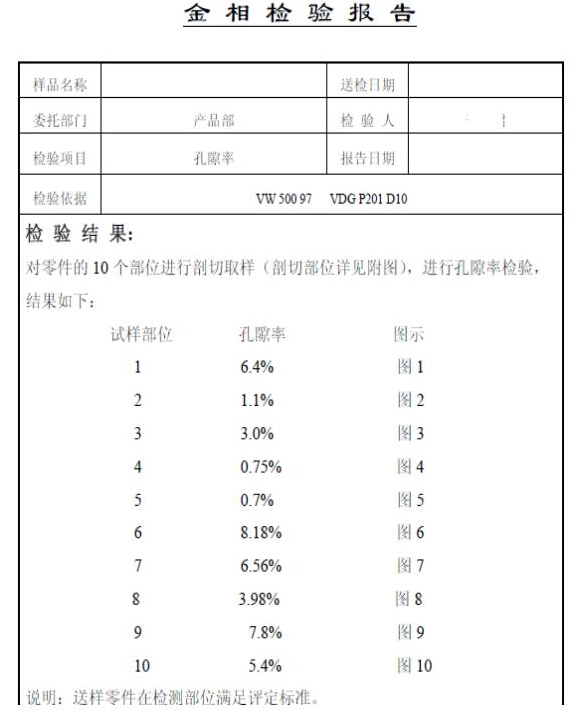

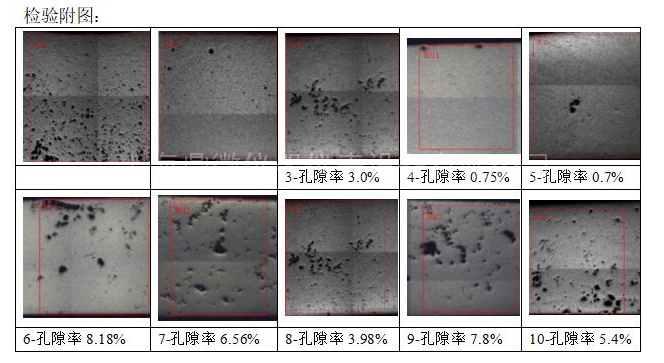

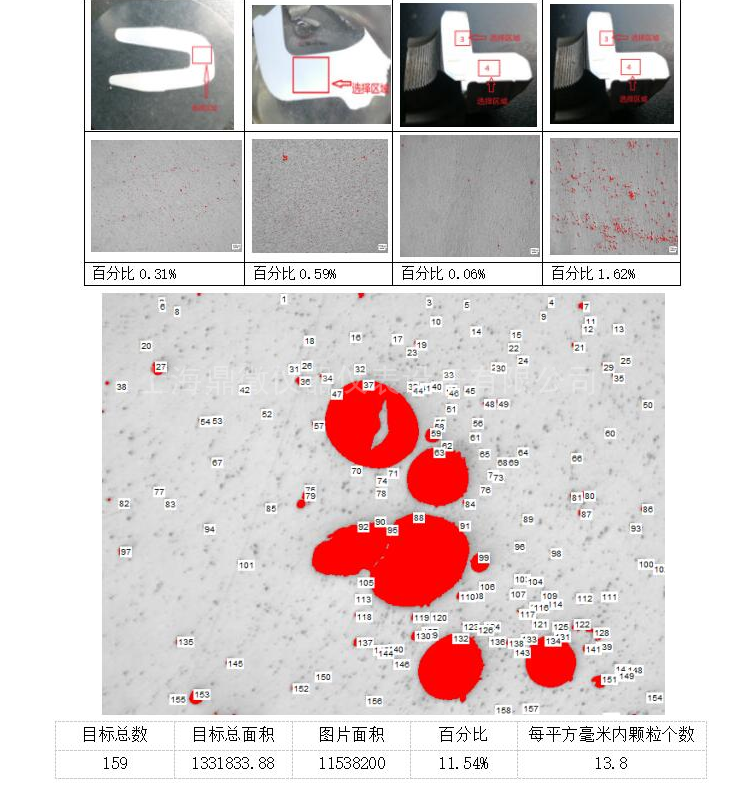

五:空隙率檢測,根據要求和標準選擇對應的匹配的顯微鏡進行觀察、圖像輸出和孔隙率檢測,并獲得檢測報告;

該設備滿足鋁合金、鎂合金、鈦合金等金屬鑄件的孔隙度檢測,并能按照VDG非鐵金屬鑄件體積虧損等設定, 空隙率分析中氣孔分類:

1、主要是靜態負荷的部件,

2、主要是動態負荷的部件,

3、對功能面有特殊要求的部件,

4、沒有詳細說明要求的部件,

孔隙度:

1、在3X4mm,5x6mm,7x8mm等(視具體標準而定)內視場內進行分析,自動測量孔隙面積占選定總面積的百分比,自動測量單孔*大直徑、等效圓直徑,

2、以百分比為單位,氣孔種類1、2、4的*大允許的孔隙度。

3、對氣孔種類3各基準面規定的*大允許的氣孔數,

4、直徑:單個氣孔之間*大允許的對比直徑,